Votre panier est actuellement vide !

Allison, le géant mondial aux sept millions de transmissions

La nouvelle usine de Szentgotthard, en Hongrie, est l’un des trois grands sites de production d’Allison. Le géant mondial de la boîte automatique a déjà livré, dans le monde, plus de sept millions de transmissions. Une success story initiée outre-Atlantique, durant la première guerre mondiale, par un passionné d’automobile, créateur à ses heures du fameux circuit d’Indianapolis…

Citoyen américain né en 1872 dans l’Etat du Michigan, James-Asbury Allison aura marqué l’histoire pour avoir été un entrepreneur de génie. Très tôt, ce fils d’industriel se passionne pour l’automobile. C’est ainsi qu’il est l’un des quatre fondateurs du fameux circuit d’Indianapolis, qui ouvre ses portes en 1909. Six ans plus tard, James Allison lance sa propre entreprise, à l’origine de l’actuelle société Allison Transmission.

Déjà en 1915, la qualité du produit et l’excellence de sa finition sont, chez lui, deux obsessions. A l’intention de ses premiers ouvriers, il fait placarder, au-dessus de leurs postes de travail, une maxime qui résume sa philosophie : « Tout ce qui quitte cet atelier en mon nom doit être l’œuvre la plus parfaite possible »

Quatre ans après le démarrage de l’entreprise, James Allison et son écurie de course automobile remportent les célèbres 500 Miles d’Indianapolis. Dans les années 30 et jusqu’à la fin de la dernière guerre, l’usine d’Indianapolis fabrique le moteur d’avion V1710, qui sera produit à plus de 70 000 exemplaires.

La première boîte

de vitesses automatique au monde

Toutefois, c’est grâce à l’invention de la première boîte de vitesses automatique au monde pour véhicules lourds qu’Allison va révolutionner le monde du transport routier, en se positionnant, dès 1946, sur ce marché. Un an plus tard, l’entreprise expédie à General Motors les toutes premières transmissions de ce genre, qui sont destinées à être montées sur les autobus urbains que livre le grand constructeur américain.

Ce sont elles qui équiperont notamment les iconiques autobus « Fishbowl » (bocal à poissons) du grand constructeur américain, qui seront construits à plus de 44 000 exemplaires, de 1959 à 1986, d’abord aux Etats-Unis, puis au Canada. Aujourd’hui, Allison s’affiche comme le leader incontesté dans le segment des boîtes entièrement automatiques destinées aux camions de moyen et fort tonnage, ainsi que dans celui des systèmes de propulsion hybrides.

L’entreprise est aussi très présente sur le secteur particulier des autobus et autocars. De longue date, la recherche de l’innovation est ancrée au cœur de ses préoccupations. C’est ainsi qu’elle détient, à l’heure actuelle, plus de mille brevets d’invention.

Resté fidèle à ses origines, Allison Transmission a toujours son quartier général basé à Indianapolis, capitale de l’Etat d’Indiana. A ce jour, la société a livré, dans le monde, plus de sept millions de transmissions. Quelque 20 000 flottes en sont les fidèles clients depuis déjà de longues années. Plus de 300 ensembliers achètent des transmissions Allison pour les monter sur leurs véhicules, au rang desquels on compte Iveco, Solaris, Van Hool, Optare, Volvo, Scania, Mercedes et MAN en Europe ; Gillig, New Flyer, Motor Coach Industries, NovaBus, Nabi, Blue Bird et Autocar aux Etats-Unis ; ou encore King Long en Chine, pour n’en citer que quelques-uns. Aujourd’hui, Allison Transmission emploie environ 2 700 collaborateurs, et son chiffre d’affaires dépasse les deux milliards de dollars (1,8 milliard d’euros).

Une présence planétaire

Dans le monde, il existe environ 1 400 distributeurs de la marque, dont 1 150 sur le continent américain. On en recense 130 pour l’Europe, le Moyen-Orient et l’Afrique, et 95 sur le secteur Asie-Pacifique. La firme dispose de sites de production ou d’implantations industrielles à Chennai (Inde), São Paulo (Brésil), Shanghai (Chine), Tokyo (Japon), Sliedrecht (Pays-Bas), et Szentgotthard (Hongrie). Sa dimension planétaire est illustrée par la répartition géographique de ses ventes, dont 85 % environ se réalisent hors de l’Europe.

Le site de production de Szentgotthard se situe à proximité immédiate de la frontière austro-hongroise, à 254 km de Budapest. En l’an 2000, Allison y démarre l’assemblage des transmissions de la série 3000, ainsi que des boîtes Torqmatic conçues pour les autobus urbains.

Cinq ans plus tard, c’est au tour de la série 4000 d’y entrer en production. En avril 2008, la 100 000e transmission construite à Szentgotthard sort de chaîne. Les nouveaux halls de l’usine sont inaugurés le 4 octobre 2011 et, dès le 17 du même mois, le centre de « customisation » devient opérationnel. Ainsi, les transmissions peuvent-elles être personnalisées sur place, selon les spécifications particulières du cahier des charges de chaque constructeur. Désormais, l’usine est donc en capacité de distribuer directement les transmissions à ses clients.

Un des centres de production en Hongrie

Aujourd’hui, le site de Szentgotthard occupe une superficie de 106 100 m2, dont 13 200 m2 de bâtiments. L’édification de la nouvelle usine a commencé le 21 septembre 2010. Elle s’est achevée le 22 avril 2011.

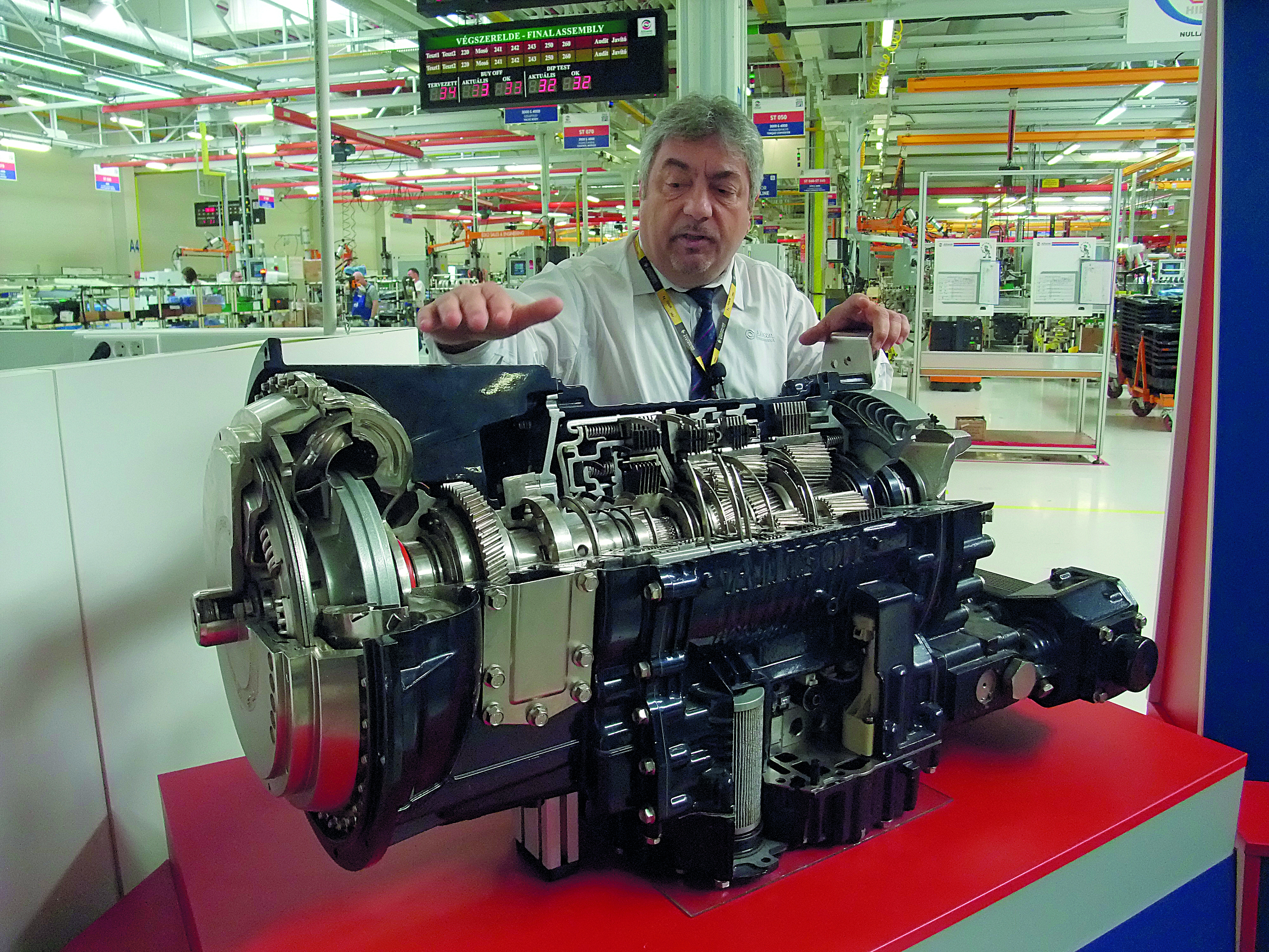

Dans la foulée, les lignes d’assemblages y ont été réinstallées entre les 22 avril et 30 mai de la même année. Les transmissions entièrement automatiques qui y sont produites appartiennent toujours aux séries 3000 et 4000, pour les camions de moyen et fort tonnage, ou Torqmatic, pour les autocars et autobus. Ce sont toutes des boîtes à six vitesses, voire sept sur certaines « Série 4000 » de très grande puissance (jusqu’à 597 kW).

Les trois familles de transmission peuvent être équipées d’un ralentisseur intégral. La famille des Torqmatic, spécialement développée pour une utilisation en transports urbains et interurbains, se caractérise par une gamme de puissances allant jusqu’à 410 kW, ainsi qu’un couple qui peut atteindre les 2 550 Nm. La plus grande dimension de ces boîtes à convertisseur de couple s’étage entre 740 et 793 mm selon les modèles, et leur masse, avant remplissage en huile, varie de 289 à 411 kg.

Sur le plan mondial, les moyens de production, chez Allison, sont aujourd’hui sollicités de la manière suivante : la grande usine nord-américaine d’Indianapolis, aux Etats-Unis, continue à fabriquer l’ensemble des transmissions figurant au catalogue ; celle de Chennai, en Inde, se limite aux séries 1 000 et 2000, qui correspondent aux véhicules dont les poids totaux autorisés en charge s’établissent entre 12 et 16 t ; enfin, celle de Szentgotthard, en Hongrie, s’investit sur le créneau des véhicules de plus de 16 t, avec un peu moins de 50 % de cette production dévolus aux véhicules de transport en commun de personnes.

Dans ce dernier secteur, l’usine hongroise compte plus particulièrement, parmi ses grands clients, les constructeurs Van Hool et Evobus Daimler. Elle distribue ses produits dans toute l’Europe (jusqu’à la Russie), mais aussi au Moyen-Orient, ainsi qu’en Afrique (essentiellement l’Afrique du Sud, caractérisée par un gros volume de commandes pour le camion). La Turquie, également, est un marché important, qui affiche de surcroît une progression constante.

Un choix : pas de stock

A Szentgotthard, on ne fait pas de stock : chaque transmission a un client attitré dès son entrée en fabrication. La production s’y organise en deux services de huit heures, cinq jours par semaine. La chaîne d’assemblage, longue de 110 m, adopte, assez classiquement, une forme de « U ».

Sa ligne principale comporte seize étapes successives. Depuis l’entrée jusqu’à la sortie, le temps nécessaire à la fabrication d’une transmission s’élève à 2 heures et 50 minutes. A proximité immédiate de la chaîne, on trouve une zone dévolue aux tests, avec huit stations, ainsi que huit postes individuels d’assemblage dans le centre, attenant, de « customisation ». Environ 70 % des transmissions qui sortent de Szentgotthard sont déjà customisées selon les souhaits des clients.

Au sortir des tests, les transmissions font l’objet d’un lavage intensif, et d’un essai d’étanchéité de leurs carters en aluminium. Elles sont plongées dans une cuve remplie d’eau sous pression, et vont y demeurer trente minutes dans un sens, puis autant dans le sens opposé après avoir été retournées, afin d’éviter que des traces d’huiles résiduelles ne viennent colmater d’éventuels pores dans le métal. On s’assure alors que des bulles d’air ne s’échappent pour remonter vers la surface, ce qui trahirait un défaut d’étanchéité du carter.

Par ailleurs, chaque jour, une transmission fabriquée la veille est entièrement démontée, et chacun de ses constituants élémentaires est examiné, en vue de traquer tout éventuel écart par rapport aux tolérances, même si celui-ci n’entraînait aucune dégradation du fonctionnement de la boîte. Lorsqu’un tel écart est découvert, les dix unités sorties avant celle incriminée, ainsi que les dix autres qui l’ont suivie, sont écartées et, à leur tour, vérifiées, afin de pouvoir s’assurer que le défaut reste bien contenu.

Depuis toujours, la culture du « contrôle qualité » est profondément ancrée chez Allison, qui met ainsi en œuvre, tout au long de la chaîne de fabrication, pas moins de 214 dispositifs de détection d’un risque potentiel de malfaçon. Par exemple, le système mesure les couples de serrage, et s’oppose à la poursuite de l’assemblage tant que la valeur nominale n’est pas atteinte. Le problème peut être dû à l’intercalage d’une impureté, que l’opérateur doit alors retirer, avant de recommencer à serrer, jusqu’à ce que le système l’autorise à continuer.

Chaque jour ouvré, 80 nouvelles transmissions sortent du site hongrois, qui emploie 110 collaborateurs. La main-d’œuvre est composée de techniciens hautement qualifiés et expérimentés, avec un très faible turn-over, et un âge moyen relativement élevé. Savoir retenir dans le temps des collaborateurs disposant d’une telle qualification est sans nul doute un challenge supplémentaire pour Szentgotthard : « Vu la proximité de l’usine avec la frontière autrichienne et la différence des niveaux salariaux qui subsistent encore entre les deux pays, l’attirance pour aller travailler en Autriche est grande », concède Peter Rezsnyak, directeur du site.

Le seul à ne produire que des transmissions automatiques

Allison présente la singularité d’être le seul industriel au monde à ne produire que des transmissions automatiques, une spécialisation qu’il exerce de surcroît sur une gamme extrêmement étendue de véhicules, depuis les utilitaires légers de 3,5 t jusqu’aux engins de chantier ou de mine qui peuvent dépasser les 100 t de poids total autorisé en charge ! Ces transmissions associent les vertus d’une boîte automatique, qui ne génère aucune usure mécanique, à celles du convertisseur de couple, qui multiplie par un facteur 1,8 à 2,5 ledit couple, tout en offrant la souplesse d’un fonctionnement hydraulique dépourvu de frottement.

Le conducteur n’utilise pratiquement plus alors que son pied droit, tandis que le convertisseur de couple prend en charge le reste du travail : tout revient finalement à un « patinage hydraulique » ! Il lui suffit d’accélérer et, dès que le couple est là, toute la motricité requise peut passer sans jamais induire le risque de déraper.

Le convertisseur de couple n’est utilisé que dans la phase de lancement du véhicule (essentiellement sur le seul premier rapport) pour décoller la charge. Ensuite, le convertisseur est shunté au profit d’un fonctionnement en prise directe. Avec la multiplication du couple, il en résulte des performances assez exceptionnelles en accélération, voisines de la traction électrique, et qui ne sauraient bien sûr se retrouver sur les boîtes robotisées. Ces dernières, au demeurant, ne sont que des boîtes « automatisées », mais nullement des boîtes « automatiques », en ce sens qu’il s’agit de boîtes mécaniques étant équipées d’un robot pour en changer les rapports, insiste-t-on du côté du fabricant.

De plus, dans la technologie Allison, la boîte demeure toujours engrenée, gérant d’elle-même son fonctionnement en puissance et couple continus. Jamais la chaîne cinématique n’est ouverte au passage d’un rapport. Il n’y a donc plus aucun à-coup, et même un conducteur très moyennement doué parviendra à assurer une excellente prestation, avec le seul risque, s’il se lâche vraiment trop, de consommer un peu plus de carburant (alors qu’en principe ce type de transmission l’économise).

A preuve, cette histoire authentique, rapportée par un autocariste de l’est de la France qui, depuis quelques années, transporte régulièrement un club du troisième âge, pour sa sortie annuelle, avec un Van Hool à boîte conventionnelle. A l’issue de leur dernière sortie, les papis et mamies viennent unanimement féliciter le chauffeur : « Monsieur, vous conduisez bien mieux que ne le faisait votre collègue de l’an passé, avec lequel on n’a pas arrêté d’être secoué ! » C’était pourtant toujours le même conducteur, sauf qu’il avait, cette fois, un Van Hool à transmission Allison.

Une position singulière

Sur le circuit d’essai de Szentgotthard, au volant d’un car diesel Temsa MD9, votre serviteur a d’ailleurs pu expérimenter la remarquable souplesse de conduite qu’offre cette transmission continue du couple, qui se trouve être fourni dès que nécessaire. Si l’on s’arrête en côte, même dans une forte déclivité, on sait qu’on repartira toujours sans difficulté et, bien sûr, sans patiner. Le passage des rapports successifs, au demeurant quasi imperceptible, est toujours séquentiel, à la montée comme à la descente. En cas d’arrêts fréquents, il n’y a pas d’échauffement. Et les valeurs d’accélération au démarrage se rapprocheraient davantage de celles d’un autobus full electric» que d’un diesel à boîte automatisée. Ainsi, avec un moteur alimenté au GNV (gaz naturel pour véhicules), où le couple peut avoir tendance, généralement, à arriver tardivement, la transmission Allison confère au véhicule ainsi équipé la faculté de réagir comme le ferait un diesel pourvu d’un fort couple au démarrage : une caractéristique d’autant plus appréciable que le véhicule doit souvent s’arrêter… En électromobilité aussi, les constructeurs commencent à s’intéresser à la transmission Allison, qui apparaît être une solution pour réduire la forte consommation d’énergie au démarrage, diminuer la taille des moteurs, et gagner en autonomie.

A la différence de ZF, autre grand industriel bien connu, Allison n’entend pas se diversifier dans d’autres domaines que celui des boîtes de vitesses automatiques et de la traction électrique, où il entend, par contre, continuer d’exceller. Sa situation d’équipementier rend sa position singulière : « Nous nous situons entre le constructeur et l’utilisateur, puisque nous vendons aux premiers nos transmissions, qu’ils vont monter dans leurs véhicules et vendre ensuite aux seconds, en tant qu’option par rapport à leur équipement de base », explique Stéphane Gonnand, directeur Marketing d’Allison pour la France.

Il en résulte que le fabricant ne maîtrise évidemment pas le prix auquel le constructeur, dans un deuxième temps, va proposer à l’utilisateur cette option. Parfois, ce constructeur peut d’ailleurs souhaiter vendre préférentiellement sa propre boîte de vitesses afin, par exemple, de faire travailler ses ateliers, et majorer en conséquence, pour des raisons de pure stratégie commerciale, le coût d’acquisition, pour l’utilisateur, de la transmission produite par un fabricant extérieur.

Dans tous les cas, une chose est sûre : la transmission Allison ne saurait être un équipement basique. Sa fiabilité (on n’y rencontre aucune réelle pièce d’usure !), ses performances, son économie en carburant, ainsi que le confort et la facilité de conduite qu’elle procure, ont à l’évidence un prix. Qui a rencontré son public.

Philippe Hérissé