Votre panier est actuellement vide !

ZF invente la mobilité de nouvelle génération

Le troisième équipementier automobile de la planète l’affirme haut et fort : autobus et camions du futur rouleront à l’électricité et évolueront de manière totalement autonome. L’industriel allemand ZF, qui affiche des perspectives commerciales prometteuses, fait le point sur ses dernières innovations technologiques.

Deux lettres de l’alphabet peuvent grandement suffire pour composer le nom d’une marque connue et reconnue à travers le monde L’industriel ZF en apporte la démonstration la plus cinglante. Leader mondial des technologies se rapportant aux transmissions, aux châssis, ainsi qu’à la sécurité active et passive, la société basée à Friedrichshafen, sur la rive allemande du lac de Constance, appartient également au trio de tête des plus grands équipementiers automobiles de la planète. En 2017, ZF a réalisé un chiffre d’affaires de 36,4 milliards d’euros. L’entreprise emploie 146 000 collaborateurs sur 230 sites répartis dans une quarantaine de pays différents. Dans le monde des transports, les deux lettres mythiques sont pratiquement devenues synonymes de « boîte de vitesses ». A l’origine, elles furent choisies pour raison sociale comme étant les initiales des mots allemands Zahnrad (roue dentée) et Fabrik. La société Zahnradfabrik GmbH avait été fondée en 1915 en vue de fournir des pignons à engrenage pour le célèbre dirigeable Zeppelin…

Aujourd’hui, ZF reconfigure toute son action autour de la « vision zéro », au sens de la volonté de parvenir, aussi vite que possible, au « zéro émission » ainsi qu’au « zéro accident ». Son champ d’investigation scientifique se structure désormais autour des trois mots-clés anglais « see, think, act », autrement dit voir, penser et agir, qui recouvrent respectivement le développement des capteurs, celui de l’intelligence artificielle, et enfin celui, plus traditionnel pour lui, de la mécanique. Cette démarche parfaitement cohérente arrive à point nommé pour pouvoir investir le domaine, semble-t-il en plein devenir, de la conduite autonome.

Chez ZF, on a rapidement établi le constat que si les décideurs et les médias s’étaient aussitôt emballés pour ces questions aux relents de science-fiction, celles-ci demeuraient, en réalité, extraordinairement complexes. D’où la nécessité d’y mettre beaucoup d’énergie, de temps, et surtout d’argent.

2,2 milliards d’euros pour la R&D

Chaque année, l’industriel consacre ainsi plus de deux milliards d’euros pour ses seules activités de recherche et développement ! Pareille dépense serait-elle déjà aux limites de la déraison ? Sans doute pas, si l’on considère qu’à l’échelle de la planète les perspectives commerciales n’ont jamais été aussi prometteuses. L’industriel, dont le dixième des activités concerne le camion et l’autobus, note qu’en Inde, par exemple, le taux de motorisation individuelle n’atteint encore que 180 voitures pour 10 000 habitants, et que l’on y construit plus de trente kilomètres de route nouvelle chaque jour. Un peu partout dans le monde, les mégapoles ne cessent de croître et multiplier. Pour des raisons d’ordre environnemental, les motorisations hybrides ou 100 % électriques sont donc en passe de devenir l’enjeu majeur des prochaines années.

C’est pourquoi ZF a aussi voulu accompagner les constructeurs dans cette voie, et s’est corrélativement lancé, à son tour, dans la production de moteurs électriques pour les chaînes de traction. « Nous sommes le troisième plus gros équipementier du monde », explique Wolf-Henning Scheider, président-directeur général du groupe depuis février dernier. « Et notre stratégie est solidement arrêtée. Nous voulons migrer, de plus en plus, vers l’élaboration de systèmes complets, et nous voulons, dans le même temps, renforcer notre position sur les marchés émergents. Notre objectif n’est nullement de devenir le “numéro un“ dans le monde, mais au contraire d’être le leader mondial incontesté dans nos domaines de prédilection, et plus particulièrement aujourd’hui dans les véhicules électriques et la conduite autonome. C’est la technologie qui d’abord nous intéresse. Nous savons aussi ce que nous ne voulons absolument pas faire. Par exemple, fabriquer des batteries. A chacun son job. Enfin, ne croyez pas que le marché de l’électromobilité se situe d’abord en Chine, car l’Europe, en ce moment, pousse au moins tout autant. Cela dit, ZF a beau être leader en matière de véhicules électriques, ces derniers demeurent encore deux fois plus chers que leurs homologues en version diesel. C’est pourquoi, si les décideurs politiques les veulent vraiment, alors il faut qu’ils les subventionnent ».

Une activité en forte progression en France

Désormais, l’entreprise entend s’organiser autour de quatre axes privilégiés de développement : l’électrification de la chaîne de traction, le contrôle du châssis (pour lequel elle est la seule à pouvoir produire à la fois la suspension, la direction et le freinage), la sécurité (active et passive), et le véhicule autonome. « Nous fournissons tous les constructeurs au monde, sans aucun interdit en termes de clients », confie Thierry Métais, qui a la double casquette de président de ZF France et de vice-président en charge des Ventes pour l’ensemble du groupe. « Comme le marché de l’électromobilité est appelé à croître de manière assez forte, nous prévoyons déjà que, d’ici une dizaine d’années, notre part mondiale de marché sur ce secteur aura dépassé les 50 %. » En France, ZF dispose de six sites industriels employant environ 1 500 personnes. Un front office, installé dans le quartier d’affaires parisien de La Défense, regroupe 170 collaborateurs,

essentiellement des ingénieurs et des commerciaux, qui ont vocation à assurer la proximité nécessaire avec les clients français, dont PSA et Renault-Nissan. La moyenne d’âge des ingénieurs n’excède pas 38 ans, avec la partie la plus ventrue de la pyramide se situant autour de la trentaine. Les femmes représentent environ 35 % de l’effectif, ce qui demeure assez unique dans l’ingénierie automobile. C’est Thierry Métais qui a œuvré pour qu’il en soit ainsi. Il se félicite, au demeurant, de l’excellente ambiance de travail qui règne actuellement au sein de ses équipes. « J’ai deux objectifs, confesse volontiers le patron de ZF France. Le premier est que mes employés viennent travailler avec le sourire, et le second, qui est pour moi de l’ordre de l’obsession, que leur travail soit entièrement décloisonné, condition absolument indispensable pour réussir, comme nous le souhaitons, dans la production de systèmes. » Depuis l’arrivée de Thierry Métais en 2003, le chiffre d’affaires de ZF France a été régulièrement multiplié par deux tous les cinq ans ! Pourtant, ce n’est pas après la taille de l’entreprise que lui-même dit courir, mais après l’excellence technique. Une démarche qui s’inscrit pleinement dans la stratégie de groupe aujourd’hui prônée par Wolf-Henning Scheider…

Afin d’illustrer les résultats de cette course à l’excellence technique, l’équipementier a justement organisé, cet été, le « ZF Technology Day 2018 » (journée de la technologie ZF). Dans ses emprises historiques de Friedrichshafen, aujourd’hui devenues un site industriel à la pointe de l’innovation, il a présenté quelques-uns de ses derniers produits. A l’intérieur des murs d’enceinte, l’équipementier dispose d’un véritable circuit d’essai privé, qui permettait de tester les véhicules. En matière d’électromobilité, ZF fait un carton plein en offrant aux constructeurs d’autobus les deux principales solutions envisageables pour la propulsion.

Deux solutions de propulsion électrique

La première est le pont portique AVE 130, à deux moteurs électriques, dont chacun est disposé à proximité immédiate de l’une des roues. L’AVE 130 se loge globalement dans le même espace que celui occupé par un pont classique sur un véhicule diesel. Du coup, il est particulièrement bien adapté aux véhicules à plancher surbaissé. Dans le même temps, il évite au constructeur de devoir développer une toute nouvelle plateforme pour passer du diesel à l’électromobilité. Cette solution a été choisie, entre autres, par Mercedes pour équiper son nouveau eCitaro. Pour les besoins de ses expérimentations, ZF a réalisé, sur la base d’un Citaro articulé de 18 m, un démonstrateur hybride qui incorpore deux ponts AVE 130 correspondant respectivement aux essieux médian et arrière. Une telle double propulsion avait autrefois existé, en diesel, chez Renault VI, sur son articulé PR 180.2. L’excellente adhérence et la tenue de route qu’elle conférait alors au véhicule sur route glissante, par temps de pluie ou de neige, avaient alors été fort regrettées par les conducteurs devant désormais s’accommoder des « articulés pousseurs » qui sont devenus la règle. A Friedrichshafen, nous avons pu apprécier au volant le comportement dynamique de ce démonstrateur à quatre moteurs, à la faveur d’un premier tour de circuit effectué en fonctionnement diesel-électrique permanent, puis d’un second avec la fonction hybride activée. Outre les ponts AVE 130, ZF fournit également, sous forme d’une chaîne de traction intégrée, l’électronique de puissance, avec les deux onduleurs (un par moteur), ainsi que l’électronique de commande.

de deux ponts portiques AVE 130 correspondant respectivement

aux essieux 2 et 3.

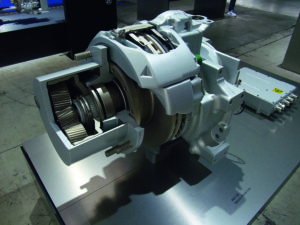

L’autre solution de propulsion en électromobilité est la motorisation centrale. Dans cette perspective, ZF propose aujourd’hui son tout nouveau système CeTrax, qui convient à la fois aux véhicules à plancher surbaissé et à ceux du type « low entry ». L’équipementier en assure même l’homologation pour le compte des constructeurs. La logique plug and drive (branchez et roulez) de CeTrax lui permet d’être monté sur des plateformes de véhicules existants, sans qu’il soit nécessaire de procéder à des modifications majeures au niveau du châssis, des ponts, ou du différentiel. A travers cette nouvelle offre, l’équipementier cible des constructeurs qui, dans le cadre de leur stratégie produit, souhaitent directement convertir des modèles existants en version hybride ou tout-électrique.

Tel est, par exemple, le cas du polonais Solaris, et plus généralement des constructeurs d’Europe de l’Est, qui préfèrent avoir un châssis commun à tous leurs autobus, quelle qu’en soit la motorisation. Les performances du moteur central CeTrax sont largement dimensionnées, puisque celui-ci peut développer une puissance maximale de 300 kW avec un couple de 4 400 N.m. L’avantage inhérent à cette solution est une robustesse accrue (un seul « gros » moteur au lieu de deux « petits » qui multiplient théoriquement par deux les risques d’éventuels soucis), ainsi qu’à terme un moindre coût d’acquisition, dans la mesure où l’effet d’échelle devrait immanquablement jouer : de fait, cette solution sera aussi, de toute évidence, celle mise en œuvre sur les camions, la rendant in fine moins chère.

Ce sont de tels arguments qui, par exemple, ont infléchi le choix de l’allemand MAN en faveur d’une motorisation centrale sur son tout nouvel autobus 100 % électrique dévoilé, en septembre dernier, lors de l’exposition IAA de Hanovre. En revanche, les ingénieurs de ZF rencontrés sur place assurent qu’il n’y a pas davantage de maintenance à assurer sur un pont portique AVE 130 que sur une motorisation centrale, contrairement à l’idée intuitive que l’on pourrait en avoir. Dont acte.

Pour l’expérimentation in situ, l’équipementier avait monté sa toute nouvelle technologie CeTrax sur un autobus standard de 12 m du constructeur chinois Higer. Sur le circuit de Friedrichshafen, la démonstration fut, là encore, particulièrement concluante quant à la maîtrise technique d’ores et déjà acquise. Même assis en voyageur tout à l’arrière du véhicule, juste au-dessus de l’unique moteur central (que l’on pouvait apercevoir entraîner l’arbre de transmission grâce à un regard vitré spécialement aménagé), on ne perçoit ni bruit ni vibration. Le confort est total. Au poste de conduite, c’est tout le plaisir d’un véhicule 100 % électrique : une capacité d’accélération exceptionnelle, sans le moindre à-coup, une aptitude très particulière à se jouer tout en douceur des déclivités, et un freinage électrique (par récupération) d’une progressivité parfaite, le tout avec la maniabilité propre au standard de 12 m, plus sympathique encore que le 18 m. Comme dans le cas de l’AVE 130, ZF fournit une offre intégrée comprenant les électroniques de puissance et de commande.

Enfin, la solution CeTrax présente l’avantage de se caractériser par un excellent rendement (au sens physique du terme), et par une puissance massique étonnamment faible. Même en termes d’encombrement, le moteur monté en place sur le véhicule Higer surprend par sa compacité. Bien sûr, le pont portique est une solution fort élaborée, qui optimise sans nul doute la technologie par rapport aux spécifications d’accessibilité les plus ambitieuses qu’un constructeur peut vouloir réaliser sur un véhicule à plancher surbaissé, mais la motorisation centrale n’en demeure pas moins, à notre avis, une façon relativement simple et extrêmement efficace de résoudre, en électromobilité, la problématique de la propulsion.

Un nouveau concept d’habitacle

Si l’électromobilité est aujourd’hui réalité, le véhicule autonome le sera sûrement demain. L’automatisation croissante va donc imposer l’émergence de nouveaux concepts de postes de conduite pour l’industrie des transports. Déjà ZF y a longuement réfléchi, en collaboration avec son partenaire industriel Faurecia, et propose aujourd’hui un tout nouveau concept d’habitacle particulièrement avant-gardiste, qu’il destine aux futurs véhicules entièrement automatisés, autrement dit ceux réglementairement classés au niveau 4.

Dénommé « Trendsetting cockpit », ce concept d’habitacle se caractérise d’emblée par l’absence de volant et de pédales. De fait, les futurs véhicules utilitaires de niveau 4 seront utilisés, la majeure partie du temps, en pilotage entièrement automatique, si bien que leurs chauffeurs devront, de plus en plus, se consacrer à d’autres tâches que la conduite durant le voyage. Or le volant et les pédales sont des organes intrusifs à l’intérieur d’un habitacle, qui y limitent grandement la liberté de mouvement. La gêne est d’autant plus manifeste pour les livreurs, qui passent une part importante de leur temps à descendre de leur véhicule et à y remonter. Dans le Trendsetting cockpit, le volant et les pédales sont remplacées par un unique levier de commande de type joystick qui permet, d’un seul doigt, d’accélérer, ralentir ou changer de direction.

A en croire les ingénieurs de ZF, le maniement de ce levier, passée la nécessaire période d’adaptation, se révélerait beaucoup plus intuitif, précis et ergonomique que les commandes traditionnelles. Il est monté en position centrale, permettant au chauffeur, lors d’une reprise en mode manuel, de pouvoir conduire indifféremment en place gauche ou en place droite. Une telle disposition présente, en outre, l’avantage d’éviter de facto d’avoir à développer une version spécifique aux pays à conduite à gauche. Toutes les fonctions dites « secondaires », comme les clignotants, l’avertisseur sonore ou les essuie-glaces, peuvent être activées de n’importe quelle place, grâce à un unique écran tactile positionné au centre de l’habitacle. De part et d’autre de celui-ci, deux autres écrans permettent l’affichage des principales données de conduite, ainsi que la planification et l’exécution de tâches indépendantes de la circulation du véhicule.

Une plateforme pour plusieurs carroseries

L’équipementier ZF a par ailleurs récemment fondé une joint-venture avec e.Go Mobile AG pour la production en série du tout nouvel e.Go Mover. Il s’agit d’un concept de plateforme, qui pourra recevoir différentes carrosseries. Le prototype, dévoilé à Friedrichshafen, est dévolu au transport de voyageurs. Ce minibus possède encore un emmarchement, qui aura disparu sur les véhicules de série, afin qu’ils satisfassent pleinement aux critères d’accessibilité, avec emplacement réservé pour un fauteuil roulant. Sur ce prototype, la place du conducteur a été conservée, mais l’e.Go Mover est, en réalité, conçu pour la conduite autonome de niveau 4. Il doit être homologué en toute fin d’année. Son châssis, ses trains de roulement, sa direction, sa chaîne cinématique, son supercalculateur ProAI doué d’une intelligence artificielle, ainsi que l’ensemble des différents capteurs requis pour le niveau 4 sont intégralement fournis par ZF. Ce véhicule 100 % électrique dispose de dix heures d’autonomie en trafic urbain. Les premiers e.Go Mover de série pourraient entrer en service commercial dès la fin 2019. Ils seront construits à Aix-la-Chapelle, sur un site de production aménagé pour disposer, à terme, d’une capacité de 10 000 véhicules par an. Car l’équipementier s’attend d’ores et déjà à une demande de l’ordre du million d’unités dans les cinq à sept prochaines années !

Autre prototype sortant résolument des sentiers battus, le petit véhicule autonome à quatre places ultra-confortables, qui a tout d’un salon sur roues. A l’intérieur, ses passagers, qui peuvent rester connectés en permanence à leur bureau grâce à des écrans individuels, ont toute latitude pour travailler, tenir réunion, ou bien encore se relaxer. Le cadre se veut très « cosy », et il n’y manque pas même les plantes vertes ! En revanche, le port de la ceinture reste bien obligatoire, car si le heurt d’un obstacle est a priori impossible, un freinage d’urgence provoqué par les automatismes n’est toutefois jamais à exclure… L’étonnant véhicule se compose, en réalité, de deux parties superposées, qui sont très facilement séparables : le salon à quatre fauteuils précédemment décrit, qui forme carrosserie, et la plateforme technique sur laquelle il vient reposer pour pouvoir circuler. Ainsi, le salon peut-il être à tout moment aisément déposé et stocké sur ses béquilles, en vue d’être remplacé, en un clin d’œil, par une autre superstructure conçue, cette fois, pour le transport du fret.

L’idée est simple : « La carrosserie, on l’achète, tandis que la plateforme, on la partage ! » Chaque ménage pourrait ainsi posséder son propre salon sans roues, pour lequel il louerait les roues, ou plus exactement la plateforme technique, le temps dont il en a besoin pour effectuer un déplacement. Cette plateforme autonome est, de surcroît, dotée d’une extraordinaire maniabilité, puisque ses roues avant peuvent braquer selon un angle de 75°, contre 40° pour une automobile classique, et que ses roues arrière sont également directrices, avec un angle maximal de 14°.

La camionette « tenue en laisse » par le livreur

Dans le transport du fret, on sait que le fameux dernier kilomètre est le plus délicat de toute la chaîne logistique. Ainsi, trop souvent, le destinataire est-il absent de chez lui quand il doit recevoir son colis. Considérant la croissance exponentielle du e-commerce (rien qu’en Allemagne, le nombre de colis livrés, chaque année, devrait bientôt dépasser les quatre milliards !), ZF s’est lancé dans l’élaboration d’un concept totalement intégré et réellement révolutionnaire, qu’il a baptisé « Innovation van », et qui devrait résoudre l’ensemble des problèmes liés à la logistique du dernier kilomètre. Ce concept repose sur trois postulats : le véhicule doit être 100 % électrique ; il doit circuler en conduite autonome de niveau 4 avec ou sans le livreur à son bord ; enfin, le système doit savoir où et quand chacun des colis doit être livré.

voit exactement où prendre livraison du prochain colis, tandis que son véhicule, visible derrière, se rend tout seul à l’endroit où il lui aura demandé de l’attendre.

Un algorithme basé sur le cloud va ainsi calculer, en temps réel, le circuit parfait pour le livreur et le destinataire, en fonction de l’heure souhaitée pour la livraison, de la nature éventuellement périssable des marchandises transportées, des conditions réelles de circulation, ou encore de la consommation d’énergie électrique entraînée. Du coup, le livreur va pouvoir se concentrer entièrement sur sa mission commerciale, à savoir rencontrer la personne à qui il doit remettre en main propre le colis qui lui est destiné, ou bien trouver l’endroit où il va devoir le déposer. Pour cela, il est équipé de lunettes 3D, au travers desquelles, par exemple, il va visualiser très précisément la boîte à lettres du destinataire, ou le coffre de sa voiture en stationnement dans lequel il a été au préalable convenu que le colis serait déposé, et qui s’ouvrira d’elle-même à son approche.

Si le livreur a deux petits colis à distribuer dans le même pâté de maisons, et qu’il est alors plus simple pour lui qu’il se déplace à pied d’une adresse à l’autre, le véhicule va alors le suivre comme s’il était virtuellement « tenu en laisse » ! Plus besoin de chercher une place pour se garer, ni devoir revenir chercher le véhicule en un point de stationnement éloigné. Cet ambitieux projet est mené en collaboration avec l’université et la ville de Friedrichshafen, ainsi que la firme DHL. L’idée est de pouvoir rapidement tester ce concept in situ avec un parc de véhicules, afin de collecter un maximum de données en vue d’être en mesure de paramétrer au mieux les différents sous-systèmes mis en œuvre.

Sur l’actuel véhicule prototype, on dénombre six lidars et neuf caméras. L’équipementier assure que, dans un avenir proche, il sera possible d’assurer les mêmes fonctionnalités avec moins de capteurs. D’ores et déjà, le véhicule réagit aux feux tricolores et aux panneaux de signalisation. Dans les emprises du site de Friedrichshafen, ZF a aussi fait la démonstration probante de la capacité de l’intelligence artificielle embarquée à envisager et réaliser l’opération la plus complexe qui soit, à savoir dépasser, en se déportant sur la file de gauche, un véhicule garé en double file et qui fait obstacle à la circulation. Bien sûr, on retrouve dans ce prototype tous les sous-ensembles nécessaires, mis au point par l’équipementier : les capteurs (radars, lidars, caméras), le supercalculateur ProAI, et les nouveaux systèmes mécatroniques intelligents comme la direction assistée électrique ou le contrôle intégré de freinage IBC. Toujours grâce aux mêmes sous-ensembles, ZF présentait également à Friedrichshafen quelques technologies intelligentes pour automatiser complètement les centres logistiques, tel le « Terminal yard tractor » capable de « voir, penser et agir » pour manœuvrer des semi-remorques de manière totalement autonome, sans personne à bord. Sur les rives du lac de Constance, la mobilité de nouvelle génération est bel et bien en train d’éclore.

Philippe Hérissé